|

|

|||||

|

||||||

| 精準3D陶瓷列印於骨科與牙科之應用 |

|

|

|||

| 生命科學院、醫藥暨應用化學系、再生醫學與細胞治療研究中心、骨科學研究中心 王志光 教授 (109年12月) | |||

|

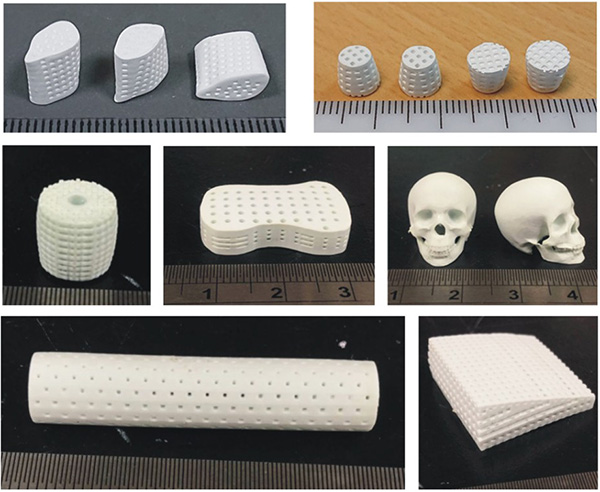

3D列印高分子與金屬技術應用於臨床醫學早已不稀奇,但是跟自然生長的人骨相比,生物陶瓷材料本身的抗壓強度和韌性,始終有機械性能上的不足,也限制了3D列印技術應用於醫學臨床的發展,然而客製化的年代,在精準醫療的趨勢下,高雄醫學大學持續精進3D積層陶瓷技術,邁向精準新世代。 高雄醫學大學王志光教授研發團隊,研發開發的「可逆式負溫感水膠積層製造3D陶瓷物品」專利陶瓷漿體系統,在商用高精度的數位光投影(digital light project;DLP)積層3D列印機專業操作下,可以通過3D列印設備軟體精確的計算出需要放大的燒結尺寸,保證終端骨材產品進行燒結收縮後,可達到符合原始設計的尺寸與機械力需求。 尤其此技術對於3D陶瓷列印製品沒有形狀限制,可以實現新的形狀設計和產品功能結構,也可順利製造出外形與骨缺損部位尺寸「高度匹配」的植入物(matching bone) (如圖一所示),減少醫生在手術時手工進行修型、裁剪的工作量,並減少手術時間,降低患者術後感染風險,成功地解決傳統製作多孔生物陶瓷骨材因人為操作,其孔尺度與孔結構重複性差,也就是添加成孔劑存在孔連通性較差,無法控制孔徑大小,更無法製造具有複雜孔隙結構與外形的骨修復支架的問題。

圖一、更快癒合、具支撐性的客製化精準3D骨材示範樣本。 此3D列印技術將使傳統磷酸鈣生物陶瓷骨材不僅能夠維持所擁有生物相容活性及精準化三維空間優點,更同時具備良好的機械性,以利醫療使用。可有效替代傳統多孔生物陶瓷製作方式,若是在植入時一併置入促進骨生長藥物來引導骨髓細胞,更能擴大其治療應用範圍,絕對能對骨重建病患帶來新治療選擇。

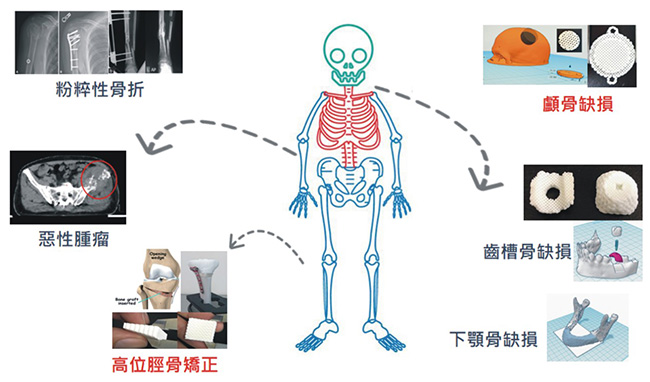

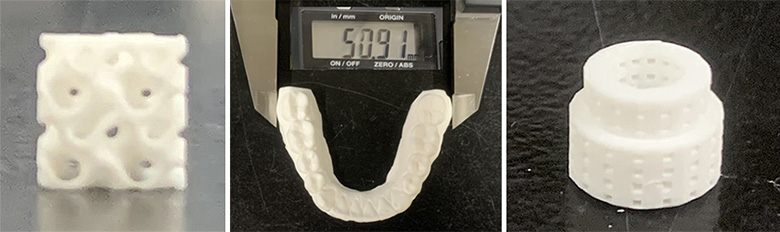

圖二、適用於骨科個人化精準3D移植材料示範樣本。 該技術也適用於牙科與骨科的移植材料,如圖二所列應用面,像顱面骨缺損因本身形狀複雜,較難從人體取得替代骨使用,依此本專利陶瓷漿體進行DLP積層3D列印,即可製作出結構尺寸高度匹配的植入物和機械性俱佳的重建手術骨支架材料。該技術已初步完成動物的顱骨缺損與脛骨缺損實驗評估,新骨整合成效甚佳,未來可望進一步成為個人化與精準化醫療手術的一環。在牙科臨床方面,例如製作牙冠與牙片等產品,比起傳統製作工法,可縮減複雜的染色程序,達成美觀且製造快速的益處,也可擴大到其他精密陶瓷業,如電子元件、機械元件、珠寶。(如圖三)

圖三、3D積層製造之精雕氧化鋯陶瓷燒結體示範樣本。 高雄醫學大學王志光教授研發團隊成員背景是涵蓋材料化學系、生理科、骨科、腦外科與牙科等領域,過去近十年來發展出一系列「可逆式負溫感水膠積層製造3D陶瓷物品的方法」的專利陶瓷漿體,對骨科與牙科的個人化移植材料是一重大革新。並自2016年起團隊榮獲第十三屆國家新創獎、學研新創獎後,不斷精進研發技術,2020年成功挑戰第三次的國家新創獎,第十七屆國家新創獎、學研新創精進獎(圖四)。雖然現階段此技術要實踐臨床應用仍有一大段路程,團隊成員將本著造福人類福祉信念,永不輕言止步。

圖四、高醫3D積層陶瓷技術發展路程與獲獎簡介。

|

|||

|

| 高雄市三民區自由一路100號(地圖) │ 聯絡信箱│網頁維護:kmuj@kmuh.org.tw 高醫醫訊雜誌社 版權所有 © 2013 KMUH All Rights Reserveda 建議使用IE 9.0以上1024×768為最佳瀏覽 |